使用 MOSA、SOSA 和 VPX 开放式架构的未来标准化防御平台

使用 MOSA、SOSA 和 VPX 开放式架构的未来标准化防御平台

By Joe Dussi, Senior Regional Marketing Manager

评估使用电源模块还是分立式电源解决方案的选项时,不仅有许多重要的设计变量需要考虑,同时还要顾及可能影响整个供电网络 (PDN) 设计流程的其它辅助功能。

首先,您需要确定您是否有设计、评估、测试和制造分立式电源解决方案的必备内部电源设计专业技术。在大多数情况下,公司没必要雇佣一个经验丰富的专业电源设计工程师团队,因为成本太过高昂。与自主开发的分立式解决方案相比,除了明显的经济影响外,使用采购的电源模块还有许多性能及设计优势。

再者说,并不是所有电源模块的构建都是一样的。Vicor 荣获专利的创新电源模块技术将先进拓扑、小型化和散热良好的封装进行了完美结合。与其他的电源模块或分立式设计相比,这些设计技术的完美结合有助于为电源模块提高频率,大幅降低了磁性并显著增加功率密度和效率。这种经过验证的技术一直是数据中心、汽车与机器人等增长市场的动力源泉。下面的矩阵图对 Vicor 电源模块和分立式电源解决方案之间的差异进行了高层次比较。

分立式电源解决方案本身具有很低的设计及制造效率,因为它们需要占用较大的面积来容纳增加的材料清单 (BOM) 以及连接各个组件所需电路。在大多数设计中,分立式解决方案只用印刷电路板 (PCB) 的一面,也就是说 PCB 的尺寸会更大,如图 1 所示。

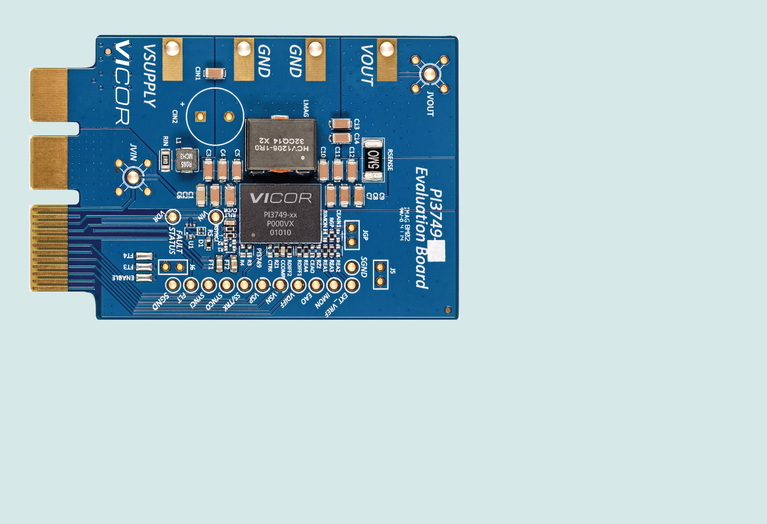

图 1:Vicor 电源模块设计比大多数分立式电源替代方案小巧。

Vicor PI3740

PCB 尺寸:2.0 x 2.375 英寸

BOM 数量:31

主要器件:10 x 14 毫米 DC-DC 稳压器

12V 时的效率:95%

2 个 FET 和 2 个二极管

PCB 尺寸:4.3 x 3.55 英寸

BOM 数量:42

主要器件:6.4 x 4.4 毫米 TSSOP20

12V 时的效率:87%

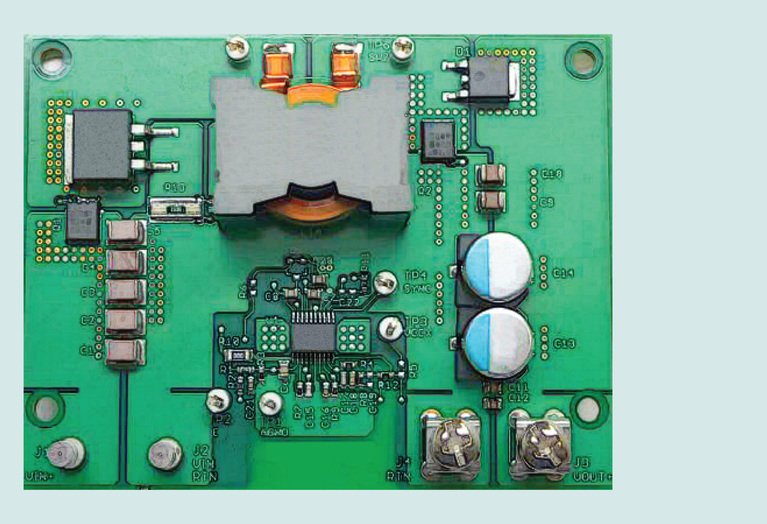

另一方面,电源模块可通过使用集成型 PCB 的两面,最大限度增加可用的设计空间,这不仅可显著缩小占用面积,而且还可增加功率密度,如图 2 所示。

图 2:图中显示了电源模块的内部情况,这说明了有效利用空间将带来尺寸显著缩小的高功率密度解决方案。

除了显而易见的物理优势外,模块还可为设计人员提供各种性能改进。由于其紧凑的尺寸和专门的拓扑,电源模块不仅具有更高的功率密度,而且在大多数情况下效率更高,这就意味着您可以设计一款能够在更小空间内提供更多电源的供电网络(图 3)。当设计包络的体积有限,需要 PDN 能够提供在太空或海底等极具挑战性的环境中支持任务关键型应用所需的电源时,这非常实用。使用 Vicor 电源模块,无需因空间限制而牺牲电源,也无需增加空间和重量来容纳更大电源。使用现有的电源占位面积,您仍然可以获得所需的电源(甚至更多电源)。相比之下,分立式解决方案需要大幅调整尺寸,才能满足额外的电源要求。

图 3:展示使用 Vicor 电源模块的尺寸和空间优势的视觉示意图。

使用 Vicor 电源模块时,您不必担心是否需要从头开始重新设计 PDN,以便容纳更多(或更少)的电源。它无需进行成本高且时间长的电源重新设计,而这些工作会使您的项目推迟数月之久。通过重复使用预审合格的模块进行扩展,可以消除额外的测试和重新认证、以及采购新 BOM 的额外工作。电源模块可提供所需的灵活性和可扩展性,以快速有效地进行设计修改,最大限度减少设计参与,从而为您节省时间和资金,并实现更快的上市进程。

独立的模块在每个负载下执行所需的转换

如果电源需求发生变化,可使用合适的电源模块来代替

如果添加了额外的负载,则会相应地添加一个模块

为了降低损耗,一个模块用于稳压,一个模块用于变压

要快速将负载功率增加一倍,可添加第二个模块

使用高压电源时,可添加一个模块来创建 SELV 母线

热力学的基本原理表明,为了给加热的基板传热(散热),最有效且最高效的方法是保持流体(空气或液体)在该表面上均匀一致的流动(层流)。为此,您需要有一个散热器平面,以最大限度地减少或消除该表面上的任何突然变化,这些变化可能会将流动从层流变为湍流,从而降低热传递效率。

该理论可以直接用于比较 Vicor 模块和分立式解决方案。如前所述,相较于分立式解决方案而言,电源模块非常紧凑,而且具有更高的功率密度,这意味着它们可能具有更高的局部热特征。乍一看,您可能会认为分立式器件在这方面更胜一筹,但事实并非如此。如图 4 所示,电源模块的物理轮廓有利于层流,从而能够快速有效地散热。然而,在分立式解决方案中,热损耗并非只在一处单独出现。相反,它们被分散在整个设计中,使其变得更难散热。除了这一挑战外,分立式解决方案的外形是混乱的:分立式解决方案的外形看起来像具有许多峰谷的城市景观,因此不支持层流。分立式解决方案固有的不同拓扑会加剧湍流气流,这可能导致局部过度加热。

图 4:Vicor 封装外形有助于实现均匀且可预测的散热,而分立式解决方案会导致不均匀且不可预测的散热。

如欲了解有关 Vicor 的创新高性能电源模块封装的更多信息,请阅读 Vicor 高级副总裁 Phil Davies 的白皮书。

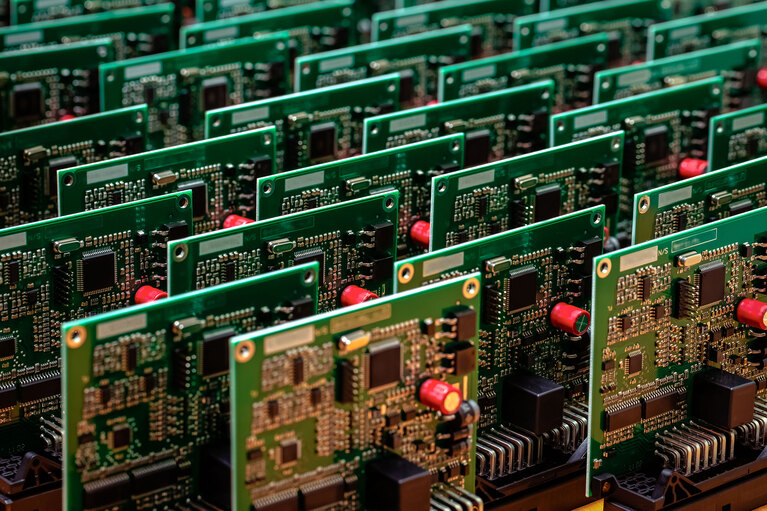

大家应该都看到过这样的视频,贴装机超级忙碌地将各种部件高速放置到印刷电路板上。然而,我们并不熟悉其中涉及的许多复杂系统,它们才是让这种先进制造技术成为可能的“幕后英雄”。所有这些经过微调的系统在峰值效率下的运行裕度都很小。子系统中最轻微的故障可能具有灾难性的后果,并且在高速运行时,操作员不会注意到这些故障,等发现后却为时已晚。根据最终设计的复杂性,PCB 上会有数百甚至数千个电气焊接连接,如图 5 所示。基本的统计分析理论表明,每增加一个连接,故障几率也会随之增加。

请记住,哪种电源设计不太可能因制造错误而发生故障呢?答案便是电源模块设计。与分立式设计相比,电源模块设计需要进行的连接要少得多,因此在装配过程中更不容易出现质量缺陷。随着更少的放置,它对于多个装配阶段的需求也相应减少了。这可以减少操作员处理电路板的次数,从而降低装配过程中出现静电放电 (ESD) 损坏的可能性。所有这些都会转化为更高的可靠性。

图 5:在分立式设计中,具有多个连接的数百个组件构成了数千个单独的连接,因此出现更高装配缺陷的几率会呈指数级增加。

在电源模块和分立式设计之间进行选择时,您需要退后一步,综合考虑设计与整个生命周期,以便了解模块化方法的所有优势。如图 6 所示,如果您选择使用分立式组件来设计自己的供电网络,您公司内部的电源设计团队将肩负起对每个电源系统进行设计、测试和验证的所有重任。

图 6:简化的设计生命周期时间表说明了使用模块解决方案相比于分立解决方案的优势

在设计团队完成设计验证后,您需要再次对其进行测试,以便获得第三方机构的认证,从而确保其符合所有要求的认证(UL、CE、UR 等)。获得认证后,您需要与公司的制造团队或签约制造商合作,一同制定制造计划。一旦确定完成了制造过程,包括最终测试,那么您将需要与采购部门合作,开始为 BOM 上的所有独立组件进行漫长的采购谈判和合同签订。其中许多组件可能还需要第二个供应来源,这使采购工作变得更加困难。所有这些变化以及对供应链中多个供应商的依赖很可能会造成各种错误或意外中断,从而导致更大的风险。此外,如果设计需要扩展,每个人都得回到绘图阶段。

另一方面,如果您选择基于电源模块进行设计,您可以从 Vicor 采购经过预审合格的电源模块,并使用少量分立式组件来完成设计。这将使供应链物流变得更简单,而且公司的压力也会更小。您还可以放心,您收到的每个模块都经过了全面的测试,并获得了供应商相应的 QC 批准。最重要的是,随着电源需求的增加(始终如此!),您将能够重复使用更多相同的模块,以获得更多电源,从而消除重新设计过程中最令人痛苦的部分。

如欲了解有关 Vicor 电源模块产品如何帮助您设计最佳 PDN 解决方案的更多信息,请访问 www.vicorpower.cn/innovation。同时,您还可以随时探索技术资源和在线设计工具。