Future-proof automotive high-voltage-to-SELV conversion

Legacy 12V architecture is no longer capable of sustaining the rising electronic loads in automobiles. Learn how power modules hasten the transition to 48V

随着时间的推移,市场上的电动汽车 (EV) 对电驱动系统的依赖程度日益加深,例如线控转向、线控制动以及主动悬架系统等。事实上,2024 年上半年,有超过 40% 的新车配备了线控制动系统,比去年同期增长了 20 个百分点。 [1]

作者:Roberto Cappelloni,全球客户经理

这些日益普及的子系统的共同之处就在于它们固有的电感特性,需要大电流的快速驱动脉冲,才能高效工作。因此,现代电动汽车的供电网络 (PDN) 必须同时支持稳态负载、高电流变化率需求以及短暂的高强度峰值。

最终,满足这些要求只能通过具有以下功能的电源转换器实现:不仅能以微秒级时间尺度响应,同时还能处理暂时超过其连续额定值的功率水平。在实践中,这意味着高电流变化率 (di/dt) 能力以及峰值功率处理以尺寸、成本或热开销为代价。

然而,传统 DC-DC 架构在这一领域举步维艰,其控制环路带宽、对输出滤波的依赖和热限制使其不适合快速变化的负载条件。为了支持新一代电动汽车特性,行业需要重新构想底层电源架构。

除了组件层面的性能之外,模块化转换器还可提供贯穿整个车辆平台的实质性架构优势。通过将磁性元件、控制和热接口集成到一个紧凑的封装中,正弦振幅转换器 (SAC™) 模块可显著减少功率级的热损耗。高效的传导路径和最小化的寄生意味着更低的结温,可使设计人员在不影响可靠性的情况下简化或缩小散热器尺寸。

现代模块化设计可实现的高功率密度(通常超过 3kW/L)降低了多级转换的需求。设计人员可直接在负载点提供所需的电压和电流,再也不用通过级联的稳压器配电,布线路径更短,整体外壳尺寸更小。此外,这样的架构简化还支持更广泛的行业推动区域配电,其子系统通过短而高效的链路接收本地稳压电源,再也不用从集中的 12V 或 48V 母线供电。

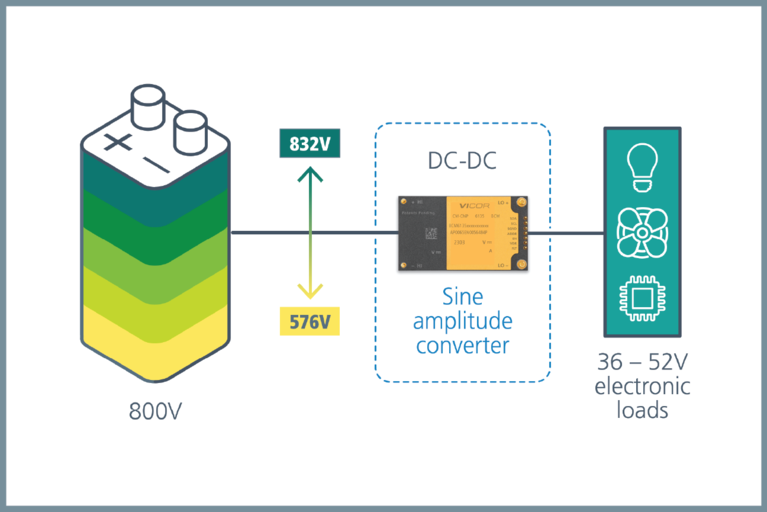

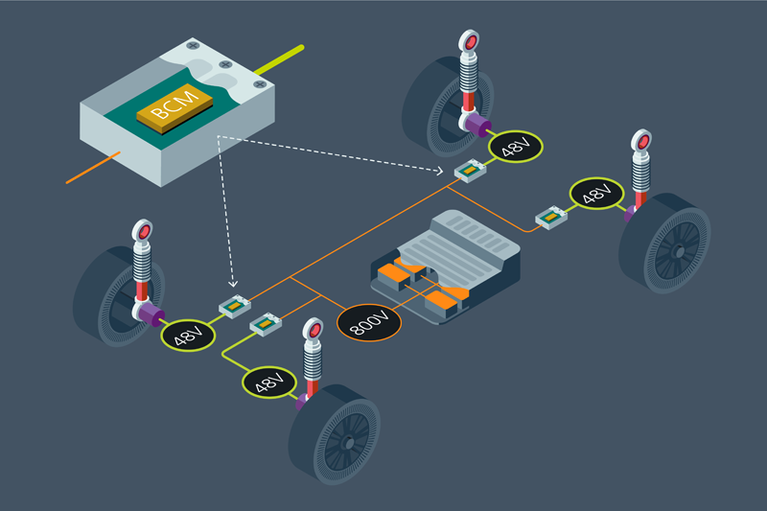

在许多情况下,模块化转换器的快速瞬态响应和峰值处理功能可以完全消除对分立式低压电池的需求(图 1)。通过直接从高压牵引电池转换,模块可支持辅助负载,即使在启动或恢复事件过程中,也不依靠二次电源或缓冲电容器组。这可减少质量、材料清单计数及设计验证工作。

图 1:正弦振幅转换器 (SAC™) 模块的特性创建了一条无需专用电池就能运行 48V 汽车负载的路径。

而且这些优势可放大。通过并联单元或改变安装配置,相同的模块化构建块可支持从紧凑型乘用车到重型卡车的各种车型。种种标准化可以简化采购和面向未来的平台,这样,随着电源需求增长或架构不断发展,底层供电系统可灵活适应。

汽车应用中的传统 DC-DC 转换器架构一般遵循多级设计,通常使用具有输出 LC 滤波及软件控制开关的级联降压或升压稳压器。这些设计依靠闭环反馈系统监控输出电压或电流,并相应调整脉宽或开关频率。这些控制环路虽然在稳压稳态输出的过程中很有效,但本质上会限制转换器的带宽,并会在负载需求和转换器响应之间带来不必要的延迟。

当支持快速变化的大电流负载时,这种延迟变得尤为棘手。面对较慢的反馈,保持电压稳定所必需的输出电感器及电容器会对 di/dt 造成物理限制。因此,这些转换器无法快速提供电感负载(如电动助力转向或主动悬架执行器)所需的电流浪涌。这种滞后会影响时间敏感型子系统的性能,在极端情况下还会导致性能低下或系统故障。这一挑战导致必须在系统中添加电池或超级电容器,才能解决时延问题。

另一项根本限制是峰值功率与连续功率之间的关系。在大多数传统设计中,转换器的峰值功率容量实际上等于其连续额定值。这迫使工程师为最坏的瞬态情况调整功率级大小,即使这一峰值只出现几毫秒。结果是一款超大的转换器,在其使用寿命内的大部分时间带来了不必要的体积、质量及热管理开销。

最后,传统架构通常难以应对双向能量流。支持再生负载或无功负载通常需要增加电路复杂性,例如双电源路径或全 H 桥实施方案。这些增加了成本和电路板面积,并带来控制挑战。

模块化电源架构提供一种完全不同的方法来应对瞬态响应、峰值功率处理及双向工作的挑战。这种架构将磁性元件、控制逻辑和热管理集成到一个紧凑、独立的封装中,无需大量限制传统设计的外部组件和互连。

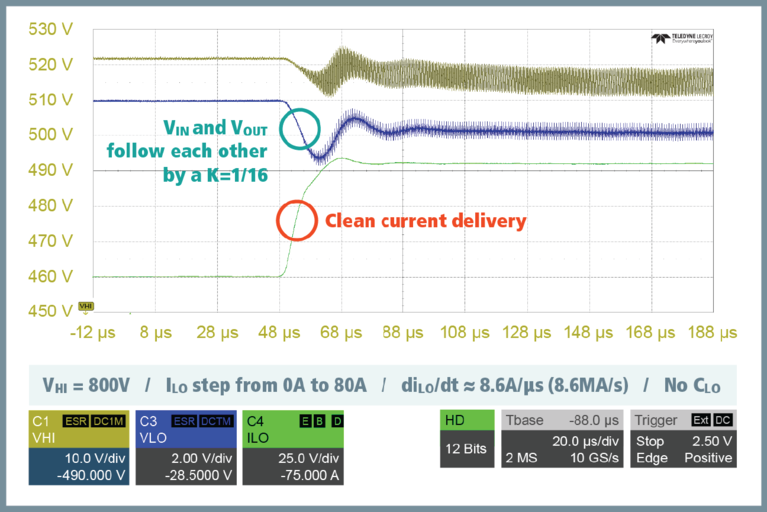

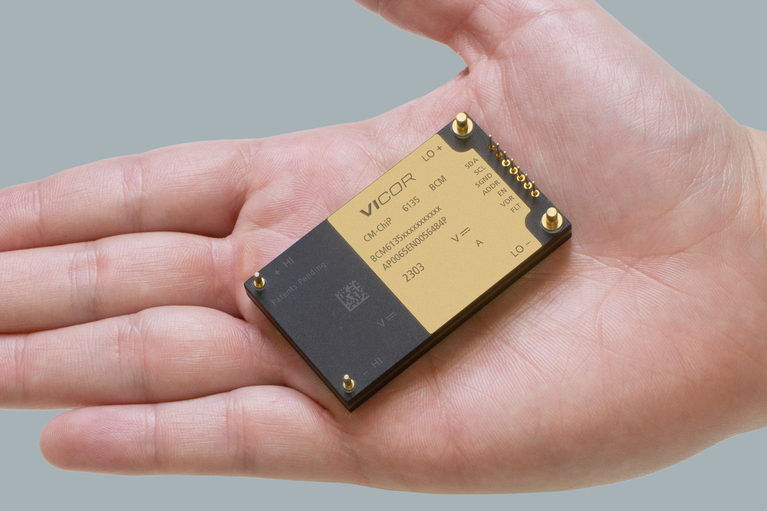

在这种情况下,一大优势就在于物理和电气布局。通过最大限度减少板级寄生并在更高的开关频率下工作,模块化转换器实现了更优异的瞬态响应。在与 Vicor 正弦振幅转换器 (SAC™) 或其它谐振架构等拓扑配对时,电源模块可在不依赖大型输出电容器或电感器的情况下以极高的转换速率提供电流。事实上,实验室测试表明,SAC 模块可实现高达 860 万安/秒的转换速率(图 2)。这种架构可有效消除限制常规转换器的 di/dt 性能控制环路延迟和输出滤波器滞后。

图 2:Vicor BCM6135 的实验室测试表明,可在每秒 860 万安的速率下满足 0 到 80A 的负载阶跃瞬态需求。

重要的是,许多 SAC 转换器的设计能够承受超过其连续电流额定值的短暂波动。峰值性能和连续性能之间的这种区别可以实现适当的调整,其中工程师可针对标称负载条件进行设计,无需为了满足毫秒级瞬变而过度设置转换器。SAC 模块只在必要时提供峰值功率,随后便恢复至基准工作状态,没有过多的热损耗,也不会降低可靠性。

SAC 模块提供原生的双向操作。能量流根据负载情况自动反转,无需微控制器干预、引脚级信号发送,或模式切换。该架构的固定比率谐振工作意味着SAC 模块不需要明确区分正向与反向电流,而是对其输入输出端的电压差做出响应。结果是在电压平衡点平稳过渡,没有死区时间或不稳定性问题。

主动悬架是典型的使用案例,用于检验传统电源架构的局限性和模块化转换器的优势。

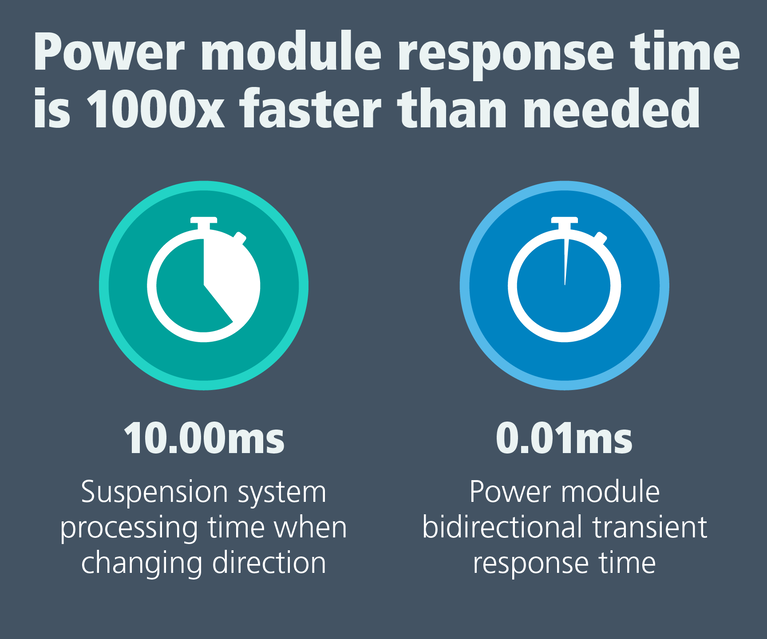

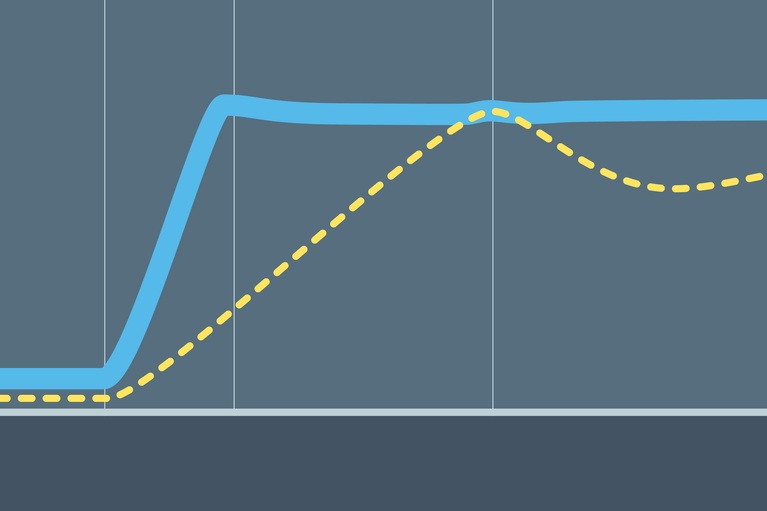

图 3:当前最快的负载需要微秒级速度,Vicor 产品会在几毫秒内做出响应,比所需的速度快 1000 倍以上。

主动悬架系统和再生负载双向工作,兼具感应性和动态性。车辆遇到颠簸和坑洼时,悬架执行器需要快速注入电流来产生反作用力,保持底盘稳定,而且这种正向供能必须在几微秒内完成,才能保持乘坐体验并确保安全。

一旦吸收路面扰动,悬架重新起跳,这些执行器就会作为发电机,将电能返回电源母线(图 3)。这种从源电流到吸收电流的即时反转需要零延迟双向性。在传统架构中,支持这种工作模式通常需要两个不同的电源路径(降压和升压),由外部微控制器管理以便协调转换。这样的配置很复杂、空间密集,并且会在正反向转换时带来延迟和控制风险(图 4)。

相比之下,基于 SAC 的模块化转换器可瞬间切换方向,将再生电压作为其架构的固有功能来处理,无需任何固件触发器、监控逻辑或分立电路来实现反向流。电流只是改变方向,模块可平衡适应,不会产生性能或可靠性损失(图 5)。

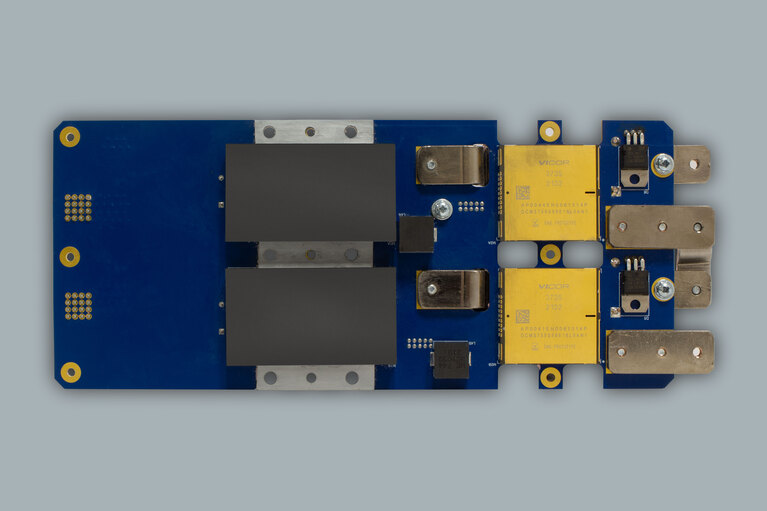

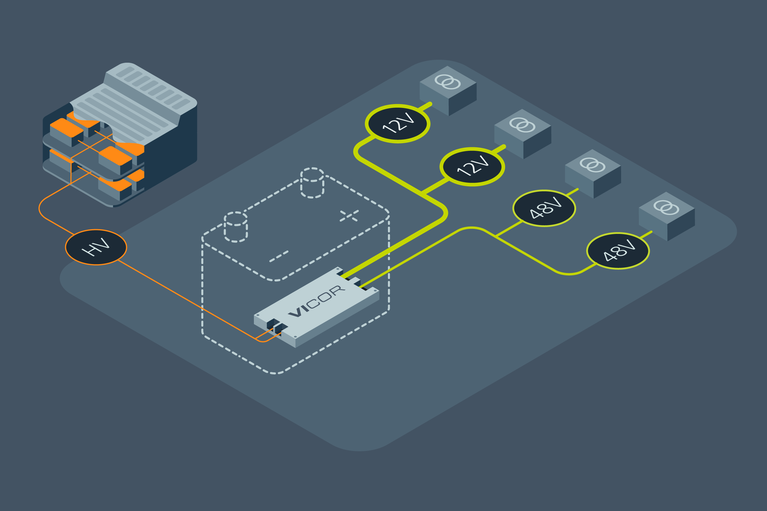

图 4:这款 4kW 800V 至 12V DC-DC 转换器是汽车应用的紧凑型解决方案(23 x 10 厘米)。Vicor 电源模块 BCM6135 和 DCM3735 支持这种供电网络。

图 5:主动悬架示例强调双向性、峰值功率和瞬态响应的重要性。SAC 模块为这三者提供了将系统复杂性降至最低的解决方案。

图 6:BCM6135 是一款双向固定比率 DC-DC 转换器,其功率密集,可非常高效地将高电压转换为安全超低电压 (SELV)。

随着电动汽车电源系统的需求持续攀升,传统的 DC-DC 转换方法已达到极限。Vicor 提供了一条截然不同的发展道路。

作为世界上唯一一家基于 SAC™ 拓扑提供生产高密度电源模块的公司,Vicor 始终致力于帮助电动汽车设计人员实现传统架构无法企及的应用:提供瞬时瞬态响应,处理远高于连续额定值的峰值功率并在散热优化的紧凑型封装中零延迟(毫秒)切换电流方向。领先的汽车 OEM 厂商已在实际生产平台中使用 Vicor 模块(图 6)替代低压电池,消除转换器级并满足当前发展中最严苛的供电需求。

本文最初由 Bodos Power Systems 发布。

Roberto Cappelloni 现任 Vicor(意大利)公司的欧洲、中东及非洲地区汽车销售总监。他在工业、医疗、计算和汽车市场领域的电源转换行业拥有超过 32 年的丰富经验,业务涵盖 AC-DC 和 DC-DC 设计工程、直销和分销业务开发与销售。

作者:Roberto Cappelloni,全球客户经理

Future-proof automotive high-voltage-to-SELV conversion

Legacy 12V architecture is no longer capable of sustaining the rising electronic loads in automobiles. Learn how power modules hasten the transition to 48V

电源模块助力简化电动汽车的爬电距离与电气间隙设计

包覆成型(Overmolding)是解决 48V 汽车电源系统中电弧问题的关键

48 伏脉冲功率技术可在 60 秒内为汽车玻璃除霜

Betterfrost 实现在不到 60 秒内使用适当的脉冲功率完成汽车玻璃除霜。了解更多关于 Vicor 电源模块如何实现 48V 创新的详情

双向供电与快速瞬态响应能力赋能可扩展的主动悬架系统

正弦振幅转换器™(SAC™)模块凭借其独特的双向供电功能与瞬态响应速度组合,为主动悬架系统开辟了全新可能性