15 technical challenges to consider and conquer when designing a 48V power delivery network

To help better prepare for your 48V migration, consider the following 15 challenges as you embark on your first 48V designs

封装创新在提升电源系统性能方面发挥着关键作用。

目前,大多数电子应用的功能密度使得热设计成为新产品开发的重要组成部分。当前大多数产品的电流需求和电流动态特性,要求将电源管理子系统嵌入功能设计之中——颠覆了将子系统作为独立实体的传统做法。

随着电气负载(散热源)与电源管理组件(效率为 1-η 的散热源)共同位于系统板上,热挑战随着工作温度的升高而加剧:过热会降低电子元件的可靠性。此外,设计人员必须对在高温条件下运行的电源组件进行降额设计,因此,若缺乏有效的散热方法,电源模块将不得不进行过度设计,导致系统变得更大、更重且成本更高。

因此,尽管砖型封装技术曾是一项重大进步,且砖型外形设计在简洁性方面仍具优势,但行业已发展到需要密度更高的电源管理器件,这已超出纯单面散热所能实现的范畴。

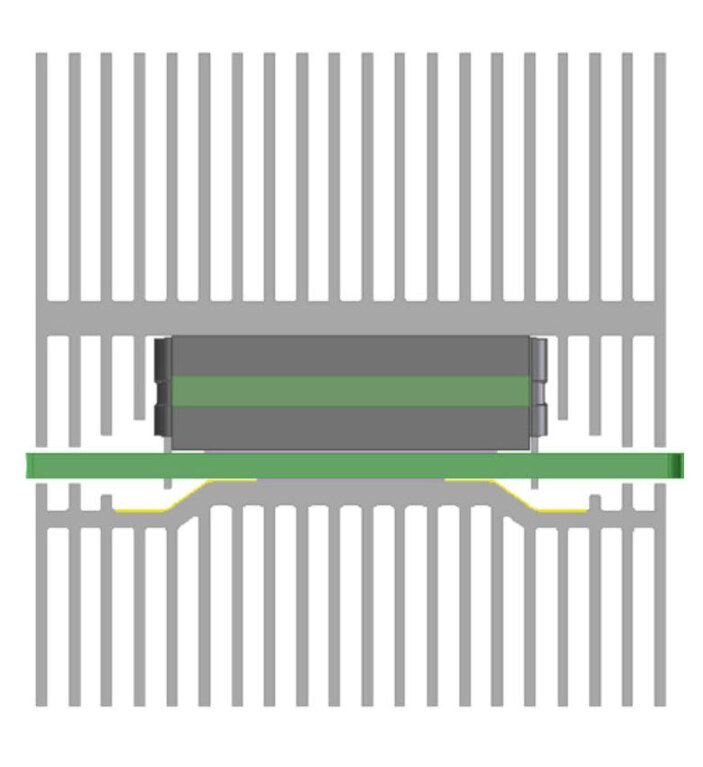

在提升功率处理与传输性能方面,先进封装技术的一个实例是 Vicor 的封装内转换器设计(ChiP)技术。基于 ChiP 的器件采用对称结构,将发热器件置于中央 PCB 板的两侧。导热封装材料将热量传递至顶部和底部表面,相对于器件的 PCB 占板面积,有效实现了散热面积翻倍(图 1)。通过适当的系统 PCB 设计,还可通过电气触点传导额外的热量。

图 1:先进封装技术(如 Vicor 的 ChiP 封装)支持对称热设计,同时利用顶部和底部实现双面散热

高效率(380V 转 12V 母线转换器的峰值效率达 97.5%)与采用先进材料的对称热设计相结合,可提供 1.5kW 的功率。包含散热器和风扇组件在内,一个尺寸为 40 x 40 x 100mm 的组件可实现 9.4W/cm³ 的功率密度(图 2)。

图 2A:支持顶部和底部双面散热的散热器截面图

此类先进封装技术可在表面贴装或通孔安装外形设计中提供三维热管理方案。集成磁性元件有助于在设计中减少外部组件,从而加快设计周期,节省电路板面积和产品组装成本。

封装材料在促进高效热传递的同时,还提供了符合高压电源管理要求和国际安全标准的安全绝缘等级。这使得同一封装技术可应用于广泛的电源管理功能,包括带功率因数校正(PFC)的 AC-DC 转换、隔离母线转换、DC-DC 转换、降压、升压和升降压稳压,以及负载点(POL)电流倍增。一种可适用于全部电源管理任务(从电源输入到负载点)的单一封装技术,还能通过统一器件外形和热特性,来简化系统的热机械设计。

各电源组件制造商的能力和规模各不相同,因此需仔细评估供应商的产品。在基于 Vicor ChiP 的组件中,器件可实现薄至 4.7mm 的厚度,占板面积从 6 x 23mm 到 61 x 23mm 不等,且尺寸范围在持续扩展。电流能力高达 180A,工作电压高达 430V,且仍在提升。Vicor 已在该封装技术中展示了高达 1.5kW 的功率传输能力,且该数值预计将进一步增加。

在负载点转换器等低功率应用中,小占板面积、薄型封装能为系统设计人员提供更大的布局灵活性,从而最大限度地缩短从电源转换器到负载的走线距离。当为具有高动态电流特性的数字资源(如 ASIC、处理器或存储器子系统)供电时,低损耗、低电感的电源馈送可确保在关键的负载端实现严格稳压和快速瞬态响应。

这种封装技术还能支持高电压变换比转换器,在某些应用场景中,可使设计人员省去整个转换级,从而降低系统成本、提升电源模块的端到端运行效率并增强可靠性。

图 2B:利用先进封装技术的电源管理器件(包括散热器和风扇)可在体积小于 10 立方英寸的单元内提供高达 1.5kW 的功率

15 technical challenges to consider and conquer when designing a 48V power delivery network

To help better prepare for your 48V migration, consider the following 15 challenges as you embark on your first 48V designs

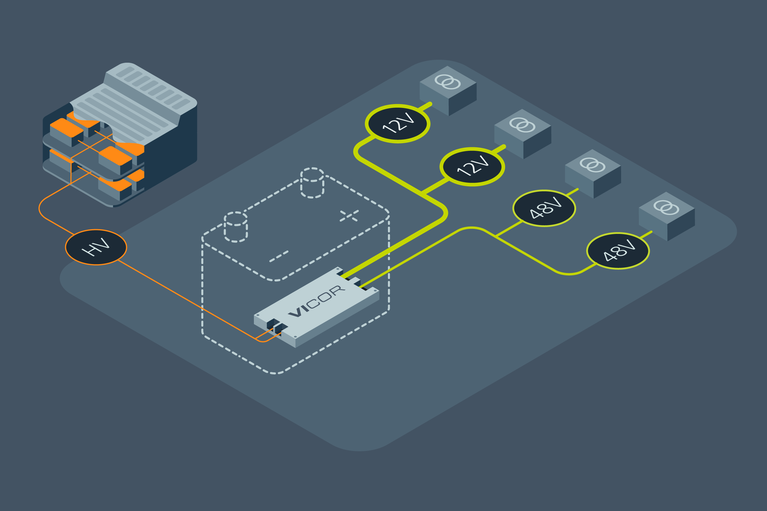

Future-proof automotive high-voltage-to-SELV conversion

Legacy 12V architecture is no longer capable of sustaining the rising electronic loads in automobiles. Learn how power modules hasten the transition to 48V

电源模块助力简化电动汽车的爬电距离与电气间隙设计

包覆成型(Overmolding)是解决 48V 汽车电源系统中电弧问题的关键

压力下的动力:满足军事领域激增的电力需求

军事电源系统设计者需要更多的性能(功率)和兼容性。了解 Vicor SOSA 电源如何解决难题